316L不銹鋼冷軋板表面缺陷成因分析

無錫不銹鋼板廠家無錫漢能不銹鋼2019年12月17日訊 316L不銹鋼是在304不銹鋼基礎(chǔ)上發(fā)展的更耐蝕的不銹鋼,添加了 2%~3%Mo元素,鉬元素的加入使316L不銹鋼耐稀硫酸、磷酸、各種有機酸、尿素及氯化物點蝕性能大大提高,主要用于石油石化行業(yè),廣泛用于壓力容器、交通運輸、金屬制品、機械制造、裝飾、焊管等用途。316L不銹鋼冷軋板表面質(zhì)量要求較高,不得有劃傷、粗糙、坑 疤、條紋等缺陷,在出廠前必須經(jīng)過嚴格的表面檢驗。

316L不銹鋼冷軋板生產(chǎn)流程為:EAF+AOD+LF+CC+板坯修磨 +熱軋 +冷軋,其 中:EAF、AOD和 LF爐容量均為180t,板坯尺寸以 200×2040m為主,熱軋板厚度范圍為2.5~14.0mm,冷軋板厚度范圍為 0.3~4.0mm。在冷板表面缺陷率最高的一類為線狀缺陷,常因此缺陷導(dǎo)致冷板表面不合,對產(chǎn)品質(zhì)量及成材率產(chǎn)生較大影響。

為確定316L不銹鋼冷軋板表面線狀缺陷成因,對不合冷軋板同線生產(chǎn)的連鑄坯表面及皮下質(zhì)量、熱軋黑卷軋向橫截面、冷軋板缺陷處及軋向橫截面分別進行了金相分 析和掃描電鏡及能譜分析,同時對成品化學(xué)成分進行了分析。

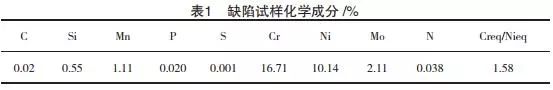

2.1 化學(xué)成分

純或亞純奧氏體不銹鋼在凝固過程中不發(fā)生或少發(fā)生 δ 相變,在樹枝狀晶之間硫的濃度富集,使晶間結(jié)合力及可塑性極弱,在此條件下,由于固液兩相區(qū)間很寬,凝 固收縮率最高,在振痕波谷產(chǎn)生縱向微裂紋,S在晶界富集在熱軋時發(fā)生微裂紋的傾 向也會增加,因此要求316L不銹鋼含有較低的S含量。

同時不銹鋼裂紋的敏感性與鉻鎳當量比有明顯的關(guān)系,當鉻鎳當量比在 1.5以上時裂紋敏感性消失,因為當鉻鎳當量比大于1.5時,在凝固過程中會發(fā)生相變,成長中的 硫化物被切斷、分割成點狀硫化物,從而抑制了硫的有害性。

基于以上原因首先對表面質(zhì)量判定不合的冷軋板進行成分檢測,主要關(guān)注鋼中S含量及鉻鎳當量比情況,具體成分見表1。由表1可知,316L不銹鋼中 S含量控制在較低水平,Creq/Nieq>1.5,因此首先排除鋼液成分與冷軋板線狀缺陷的關(guān)系。

2.2 連鑄坯表面缺陷檢驗

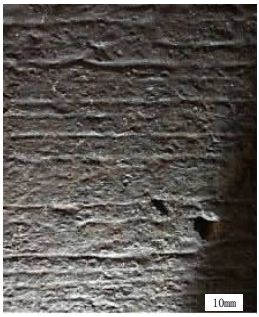

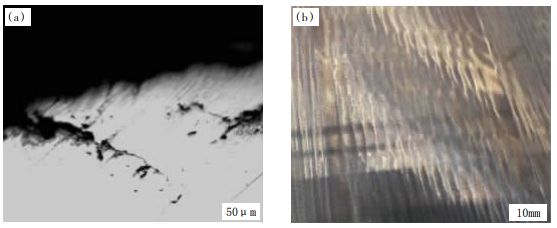

經(jīng)過檢驗后發(fā)現(xiàn)316L不銹鋼連鑄坯表面缺陷主要有深振痕(深度在1.5mm附 近),振痕不規(guī)則紊亂,寬面邊部存在渣坑等,如圖 1所示。

圖1 316L不銹鋼連鑄坯表面缺陷

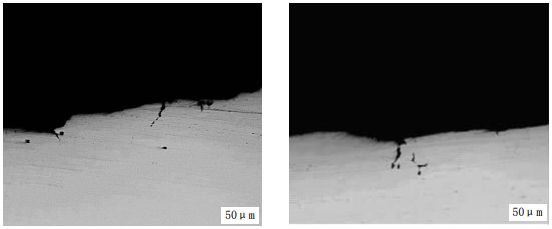

在振痕較深及渣坑處取試樣進行金相 分析,發(fā)現(xiàn)連鑄坯表面有微裂紋缺陷,如圖 2所示。

圖 2 316L連鑄坯皮下缺陷

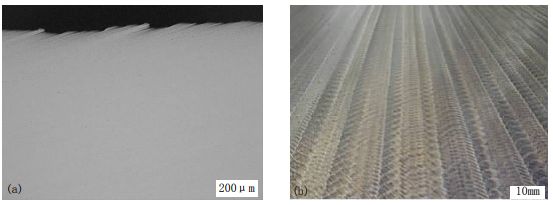

通過大量的取樣檢測分析發(fā)現(xiàn),316L不銹鋼連鑄坯表面缺陷位置的皮下基本都存在如圖2所示的微裂紋缺陷,針對此缺陷要對連鑄坯表面進行修磨,在修磨時壓力過重或連續(xù)局部修磨會使裂紋繼續(xù)擴展。因此通過金相顯微鏡觀察修磨后的連鑄坯表面 及次表面,仍然存在裂紋缺陷如圖3(a)所示,并且肉眼觀察連鑄坯表面修磨粗糙不均 勻,如圖3(b) 所示,平均粗糙度 Ra達 250μm。

圖 3 修磨后連鑄坯表面質(zhì)量 (a) 微裂紋 (b) 表面粗糙

2.3 熱軋黑卷缺陷檢測

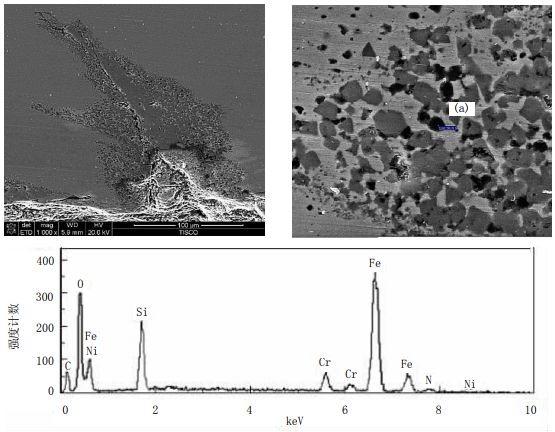

進一步取未經(jīng)過酸洗的熱軋黑卷試樣 后發(fā)現(xiàn)表面存在線狀缺陷,在缺陷橫截面處進行掃描電鏡觀察及能譜分析,如圖 4所示,圖中成分為(a)點的成分。

由圖 4可以看出,熱軋黑卷表面線狀缺陷沿著表面向下形成裂紋,并且裂紋周圍形成了大面積的氧化區(qū)域,成分檢測后發(fā)現(xiàn)氧化區(qū)域含有較高的 Si、O元素,由此推斷大面積的氧化區(qū)域是由連鑄坯表面裂紋在熱軋加熱爐進行長時間高溫加熱,爐內(nèi)氧化性氣氛通過裂紋滲入基體與基體內(nèi)的親氧物質(zhì) Si 結(jié)合,在裂紋周圍形成大面積的氧化區(qū)域,經(jīng)過軋制導(dǎo)致了熱軋黑卷表面線狀缺陷,而氧化區(qū)域酸洗不凈便會遺傳至冷軋板,導(dǎo)致冷軋板表面缺陷。

圖 4 未酸洗熱軋卷缺陷掃描電鏡觀察及能譜分析

2.4 冷軋板表面缺陷檢測分析

造成冷軋板表面判定不合的線狀缺陷平行于軋向分布,兩邊部分布較密集,長約 10mm,寬約 1mm,如圖 5所示。對缺陷進行掃描電鏡觀察與成分檢測,圖6中(a)點用能譜儀分析化學(xué)成分,為正常基體組織下的氧化皮成分,未發(fā)現(xiàn)有大尺寸夾雜物,如圖 6所示。

圖 5 316L不銹鋼冷軋板表面缺陷宏觀形貌

冷軋板缺陷與連鑄坯表面缺陷分布在位置上有對應(yīng)關(guān)系,又通過對未酸洗熱軋黑卷缺陷分析證明了冷軋板線狀缺陷的來源是連鑄坯表面微裂紋缺陷。

3.1 連鑄坯表面輕修磨操作

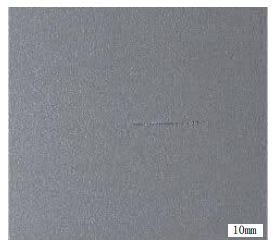

由于 316L不銹鋼連鑄坯表面的微裂紋缺陷會導(dǎo)致冷軋板線狀缺陷的產(chǎn)生,通過檢測發(fā)現(xiàn)連鑄坯表面微裂紋深度一般不超過 300μm,保證修磨精細化操作的前提下,采 用 20#以上砂輪輕修磨便可修磨掉缺陷。修磨工藝參數(shù)的改進情況如表2所示,連鑄坯表面修磨質(zhì)量改進后的皮下質(zhì)量如圖 7(a) 所示,連鑄坯表面質(zhì)量如圖 7(b) 所示。

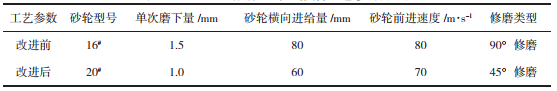

表2 316L不銹鋼連鑄坯修磨工藝參數(shù)改進

圖 7 改進修磨工藝修磨后連鑄坯表面情況 (a)皮下情況(b)表面情況

由圖7可以看出,采用 20#砂輪精細化修磨操作,316L不銹鋼修磨后的連鑄坯表面 經(jīng)粗糙度儀檢測表面粗糙度Ra由

250μm降低至 180μm,平整光滑,無微裂紋等缺陷。

3.2 連鑄坯質(zhì)量控制

徹底消除316L不銹鋼冷軋板表面線狀 缺陷的根本在于提高連鑄坯表面質(zhì)量,經(jīng)過觀察,實際生產(chǎn)的316L不銹鋼連鑄坯主要表面缺陷有振痕深、渣坑和微裂紋等。

振痕是結(jié)晶器振動不可避免的產(chǎn)物,在負滑脫期間,彎月面初生坯殼受結(jié)晶器壓力 和渣圈的擠壓向鋼液側(cè)彎曲;在正滑脫期間,初生坯殼受鋼水靜壓力作用又貼向銅 壁,鋼水溢出到凝固殼前端而形成振痕[5]。振痕波谷處往往是板坯橫裂紋的發(fā)源地和渣粒、氣泡的聚集地,振痕深度增加,缺陷發(fā)生幾率增加。結(jié)晶器振動形式是影響振痕深度的主要因素,眾所周知,采用高頻率、小振幅的振動形式,在保證鑄坯順利脫模的情況下,盡量減少負滑脫時間是減輕振痕、減少振痕下表面缺陷的有效措施。

316L不銹鋼凝固初期體積收縮較大, 坯殼生長不均勻,在坯殼薄弱處產(chǎn)生局部應(yīng)力集中,結(jié)晶器內(nèi)渣膜傳熱不均造成結(jié)晶器與鑄坯間潤滑不良,導(dǎo)致連鑄坯表面凹坑 的產(chǎn)生,部分凹坑底部可能會出現(xiàn)裂紋。控制表面凹坑的產(chǎn)生應(yīng)使結(jié)晶器內(nèi)保持均勻 的冷卻,主要控制因素是保護渣渣膜的均勻傳熱,要求薄厚均勻的保護渣渣膜,這與 保護渣的熔點、粘度、消耗量密切相關(guān)。

隨著鑄坯斷面尺寸的增加,鋼水流量增大,結(jié)晶器內(nèi)流場及溫度場的不均勻性增強, 產(chǎn)生缺陷的316L不銹鋼以超寬板坯為主, 板坯邊部渣金界面溫度更易發(fā)生不均勻的現(xiàn)象,如果溫度過低,保護渣熔化不利,容易產(chǎn)生鑄坯表面缺陷,如結(jié)晶器內(nèi)液面波動過大,會造成卷渣,因此,結(jié)晶器內(nèi)最優(yōu)的鋼液流動狀態(tài)對生產(chǎn)高表面質(zhì)量的連鑄坯起至關(guān)重要的作用,鋼液流場受浸入式水口插入深度、形狀、拉速等因素影響。

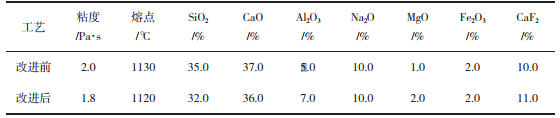

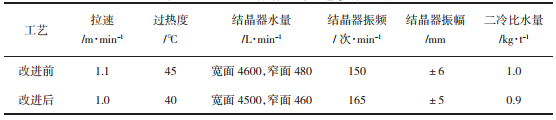

從以上理論出發(fā),改進保護渣成分,強化連鑄生產(chǎn)工藝參數(shù),改進前后保護渣成分 如表3所示,改進前后的工藝參數(shù)如表4所示。

表3 316L不銹鋼連鑄保護渣特性參數(shù)的改進

表4 316L不銹鋼連鑄工藝參數(shù)改進

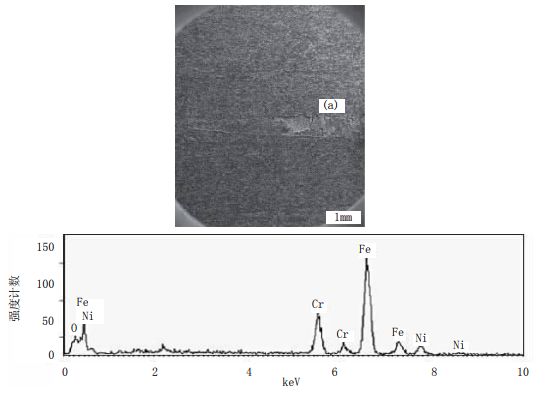

改進連鑄工藝參數(shù)后生產(chǎn)的 316L不銹鋼連鑄坯表面質(zhì)量如圖 8所示。

圖 8 316L不銹鋼連鑄坯表面情況

改進連鑄工藝參數(shù)后生產(chǎn)的 316L連鑄坯表面振痕平穩(wěn)規(guī)律,有少量深度在 0.9~ 1.0mm,大多數(shù)振痕深度在 0.6mm附近,很 少有渣坑振痕紊亂等面缺陷。